Для эффективного управления предприятием необходимо автоматизировать не только финансовый учёт, но и обработку данных процессов, происходящие на производстве.

Основные вопросы производственных реалий:

Причина простоя?

Когда был простой оборудования последний раз?

Каковы были параметры процесса, давшего наилучшее качество готового продукта?

В чем причина отклонения тех. процесса от нормы, стоившего компании убыточного расхода энергоресурсов или иного сырья?

Мы предлагаем внедрение специализированного прикладного программного обеспечения, предназначенное для автоматизации всех составляющих процесса диспетчерского контроля и управления включая:

технологический мониторинг;

производственный учет;

управление производственными событиями;

мониторинг работы оборудования;

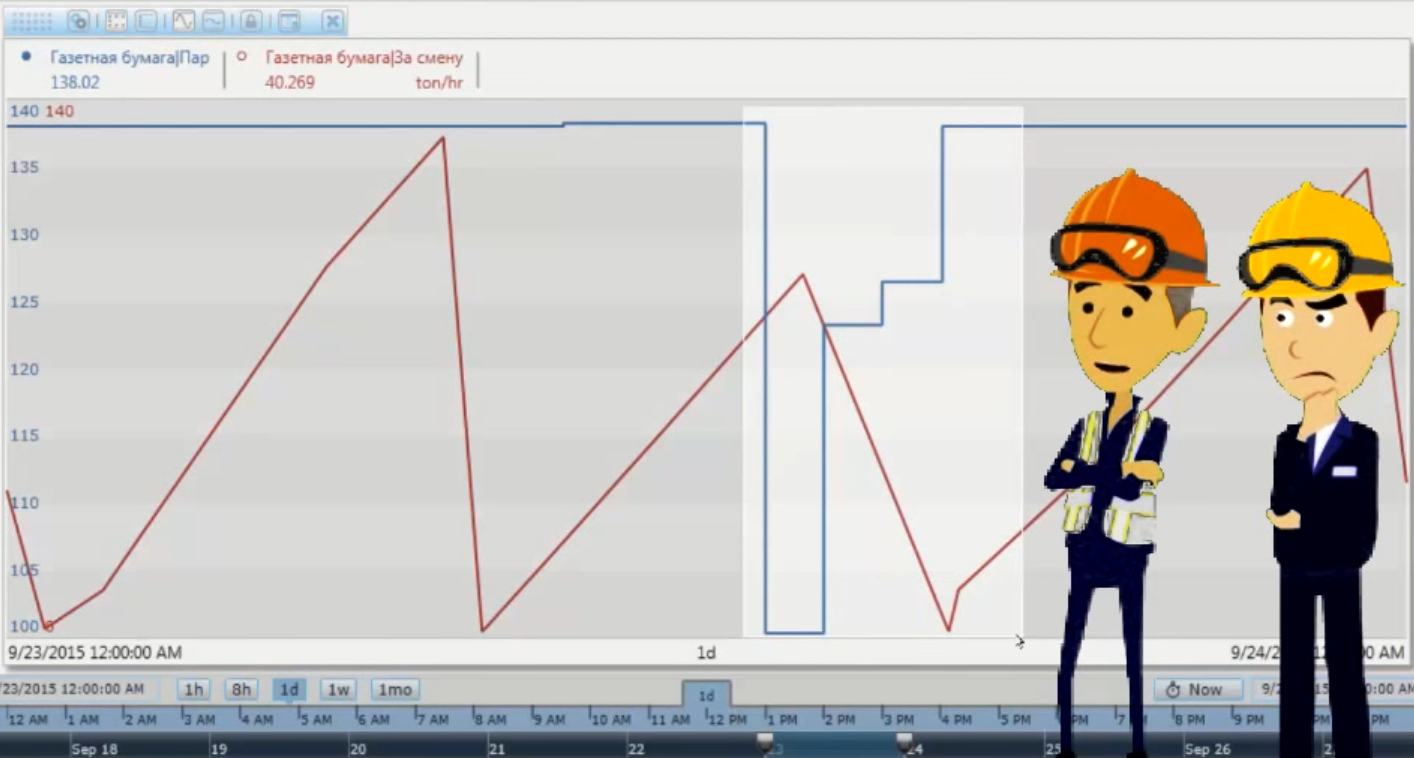

Cуть внедрения - реализация инфраструктуры данных для всего предприятия, которая объединяет данные от различных измерительных устройств АСУ ТП и предоставляет их для специалистов, что дает возможность принимать действенные решения в реальном времени на основе актуальной информации. Аналитика на основе полученных, структурированных данных, позволяет инженерам технических служб видеть, какое именно оборудование является критичными, понимать актуальное состояние каждого из них и сравнивать текущее состояние с историческими данными.

Автоматизация процессов работы в нештатных и аварийных ситуациях:

обеспечивает регистрацию нештатных ситуаций;

упрощает проведение классификации, оценки и определения категории важности событий;

позволяет осуществлять поддержку принятия диспетчерских решений при возникновении нештатных и аварийных ситуаций;

обеспечивает оповещение ответственных специалистов предприятия в соответствии с утвержденным регламентом;

упрощает контроль развития нештатных и аварийных ситуаций;

Автоматизация процесса мониторинга работы оборудования предоставляет возможность осуществлять развернутый контроль состояния объектов путем:

публикации показателей состояния оборудования для оперативного контроля состояния единиц/групп оборудования (подразделений в целом);

использования в качестве исходных данных тревог, замечаний, наработок, план/фактов проведения ремонтов;

формирования каждого из показателей по отдельному алгоритму;

реализации возможности изменения состава показателей (в том числе изменение алгоритмов их расчета).

Полученные значения показателей работы оборудования используются для расчета показателя его технического состояния — операционной готовности. Также реализуется автоматизированный учет простоев, обеспечивающий:

обнаружение элементарных простоев, связанных с полной остановкой оборудования или существенным снижением производительности;

визуализацию и сигнализацию возникновения элементарных простоев на мнемосхемах и отчетах;

регистрацию комплексных простоев;

ввод причин возникновения остановки оборудования, классификацию простоев;

передачу зарегистрированных фактов простоев для анализа.

Управление производственными событиями:

автоматическую идентификацию событий (превышение границ параметров, скорости изменения параметров) по заранее описанным алгоритмам (например, динамически рассчитываемым границам параметров и др.);

автоматизированное формирование диспетчерских команд с вышестоящего уровня управления нижестоящему и контроль их исполнения;

регистрацию событий, нештатных и аварийных ситуаций специалистами предприятия и при необходимости оповещение смежных и вышестоящих подразделений в соответствии с утвержденными регламентами и инструкциями;

хранение в единой базе всех классов и видов событий по предприятию;

квитирование, назначение и ведение генеалогии событий.

Формирование оперативных и достоверных данных по производству:

1. План-факт анализ:

выполнение плана переработки сырья;

выполнение отгрузки товарной продукции.

2. Состояние оборудования:

коэффициент операционной готовности;

количество отказов оборудования.

3. Показатели энергоэффективности:

потери в сети распределения;

удельное использование энергоресурсов.

4. Показатели промышленной безопасности:

количество нештатных ситуаций;

количество срабатываний газовой и пожарной сигнализаций;

количество срабатываний ПАЗ.

Управление качеством продукции — анализ данных измерения качества продукции в режиме реального времени на основе информации, поступающей с производственного уровня, обеспечение должного контроля качества, выявление критических точек и проблем, требующих особого внимания.

Анализ производительности — предоставление подробных отчетов о реальных результатах производственных операций. Сравнение плановых и фактических показателей.

Управление процессами — мониторинг производственных процессов, автоматическая корректировка либо диалоговая поддержка решений оператора.

Сбор и хранение данных — взаимодействие информационных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия.

Так же данное внедрение привлечет следующие возможности:

Анализ и определение приборов, имеющих проблемы в эксплуатации;

Разрешение вопросов по замене устаревшего оборудования;

Исторические тренды: режимы, уставки, и т.д.;

Обоснование выбора нового оборудования;

Расчет выработки продукции;

Контроль критических производственных операций;

Анализ аварийных происшествий, причины/меры;

Сравнение текущих и исторических данных технологических процессов;

Обеспечение оперативными данными для специальных исследований;

Генерация отчетов;

Мониторинг процессов в реальном времени;

Интеграция (импорт) данных в системы управления производством 1С.